要想生产出最灵敏和高精度的光学系统,就需要具备生产具有(在某些情况下)亚埃表面粗糙度的光学器件的能力。抛光工艺使生产这种光滑的光学器件成为可能,使制造商能够制造出尖端和创新的终端产品。这些光学器件的制造要求极高,同时也对用于验证表面粗糙度的计量工具提出了很高的要求。

许多抛光技术可用于制造高质量的光学表面,其中包括表面生成、磨削、精研和全孔径沥青抛光以及更先进的技术,如使用 MRF(磁流变精加工)的确定性加工、离子束加工和计算机控制的抛光。在某些应用中,还采用了金刚石车削和抛光等特殊工艺。

每种工艺都有一个共同点,它们都会从被抛光的光学器件上去除一定量的材料。除此之外,每种工艺都会留下工艺本身的独特特征,这种“指纹”会以各种方式影响最终光学系统的性能,最典型的就是导致最佳成像或光散射的变化。

为了确保抛光后的光学器件符合特定应用的要求,理解和表征用于制造表面的抛光工艺至关重要。本文将探讨这样一种强大的表征工具,也就是使用相干扫描干涉测量(CSI)技术的三维光学轮廓仪。

相干扫描干涉测量技术

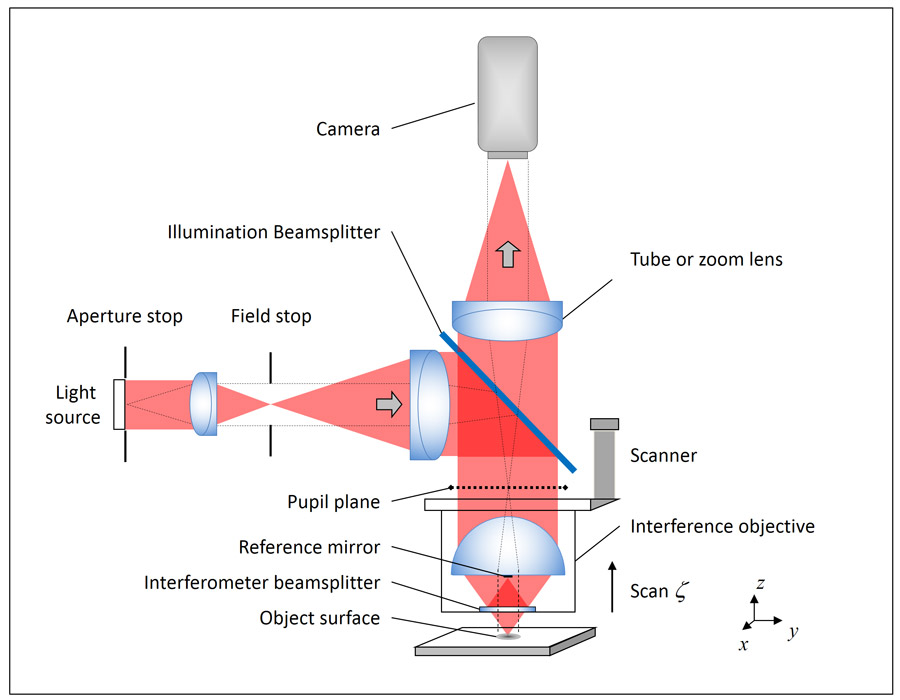

CSI 轮廓分析技术的核心部件是专用的光学显微镜物镜,它不仅可以提供表面的成像和放大,还可以测量该表面的三维形貌(图 1)。显微镜的照明器将光线投射到物镜上,分光器将部分光线送至参考镜,将部分光线送至被测部件。

当从分光器到参考表面和测试表面的光路长度相等时,来自两个表面的反射光会再次相遇,从而在探测器处产生干扰“条纹”。这些条纹的形状和位置与测试表面和参考镜之间的高度差成正比。

因此,实际上,产生的条纹形状可以被认为是被测量表面的轮廓,其中轮廓间隔与照明波长成正比。处理算法可以将这项技术的精度进一步提高到波长的一小部分。

为了对测试表面的形貌进行剖析,显微镜物镜要垂直于测试表面进行扫描。在扫描过程中,相机和计算机系统会监测不断变化的条纹图案,并通过复杂的算法解释这些图案,然后构建表面的三维图。

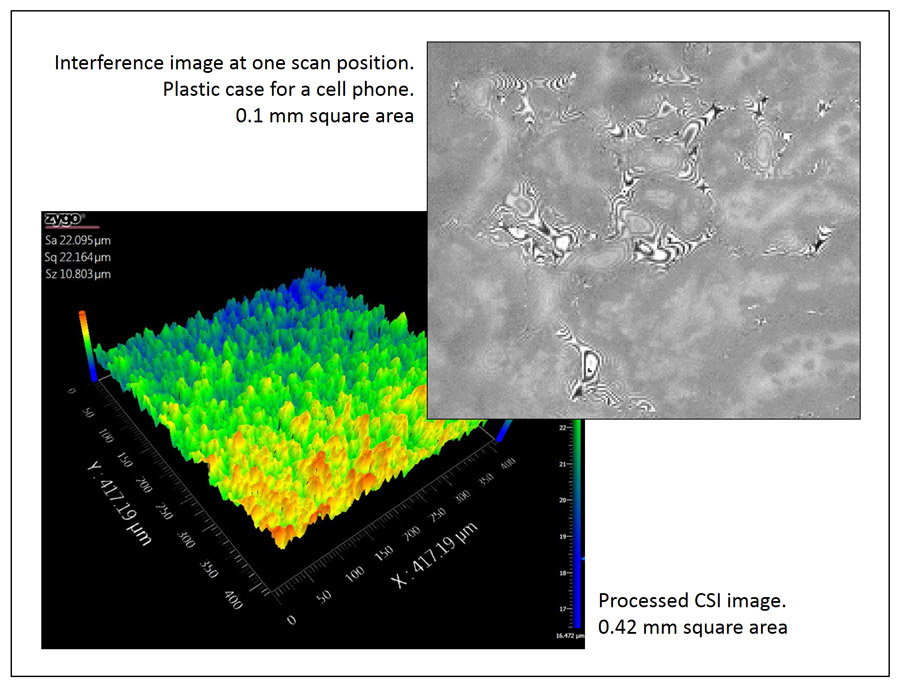

使用这种技术,亚纳米级的表面形貌测量可以在任何视场内完成,通常只需 5-20 秒。通过对多次测量求平均值,并注意计量区域的振动和噪声条件,同样的设备可以得到亚埃测量值。

CSI 分析是完全非接触式的,这就消除了被测样品被损坏的任何可能性。此外,与其他基于显微镜的三维形貌技术相比,CSI 具有明显的优势,无论视场是 20 µm 还是 20 mm,其测量的高度分辨率在所有放大倍数下都是一致的。(图 2.)

指纹

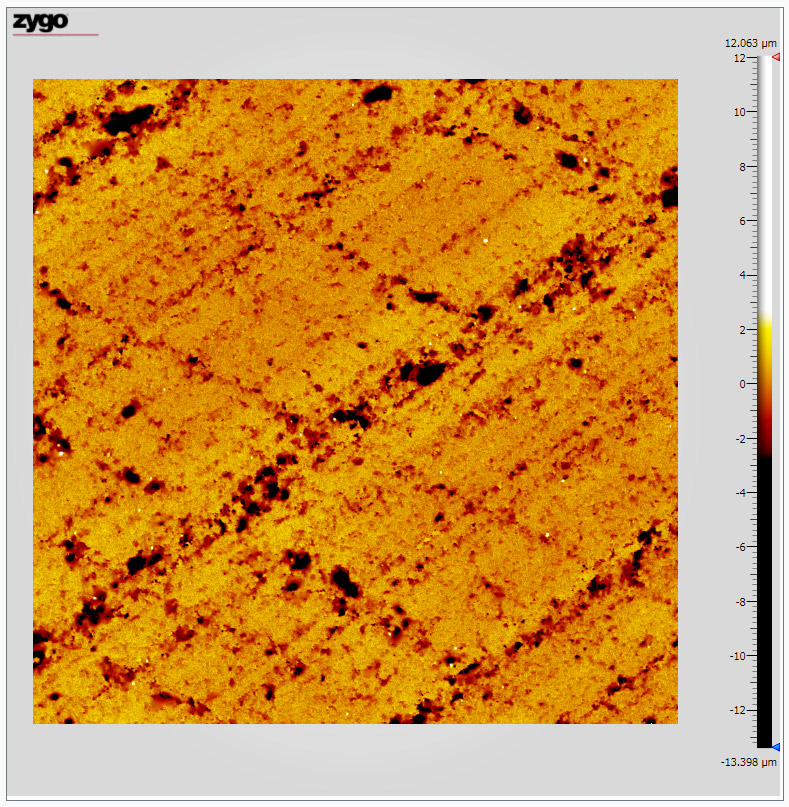

在制造高质量的光学器件时,在制造过程的早期,毛坯玻璃被初略地生产出来,然后使用不同尺寸的打磨材料进行打磨,直到达到标称形状。在这一阶段,被制造出来的光学器件的表面通常非常粗糙并且会发生漫反射,CSI 轮廓仪可以突出磨削介质的方向性,以及由于这些操作而形成的未去除的凹坑和尖峰。为了尽可能缩短制造过程,必须尽量减少这些痕迹的存在和大小。(见图 3.)

各种用于制造光学器件成品的抛光方法在去除材料的方式和最终表面的特征上有很大的不同。由于表面纹理反过来对最终表面的效率和光散射特性有着深远的影响,因此预测每道工序的结果是极其重要的。

在传统的精密光学制造中,主要采用两种抛光工艺,即沥青抛光盘和抛光垫。其他确定性方法包括磁流变精加工(MRF)和离子束加工(IBF),它们可以局部精确地去除材料。然而,在本次研究中,我们将考虑前两种方法。当需要超精密光学器件时,通常使用沥青抛光盘,沥青是在从木材或石油中提取的焦油的蒸馏过程中产生的。与用于抛光的玻璃相比,沥青非常柔软,因此它不会划伤被加工的光学器件。沥青的粘度也意味着它可以在室温下缓慢流动,这反过来又使它能够根据被抛光的光学器件的形状进行成型,并保持紧密的接触。

图 4 显示了在选择不同的抛光方法时得到的一些不同的表面特征。图 4 中,垫抛光的蓝宝石表面呈现出具有明显低频波纹的滚动表面。而用传统沥青方法抛光的熔融石英光学器件表面则具有更均匀的纹理特征。

沥青抛光盘具有卓越的性能,但它们是劳动密集型的,并且在更换时需要大量维护和特别小心。正因为如此,现在很多生产零件的抛光都是使用聚氨酯抛光垫进行的,这种抛光垫非常稳定,而且由于可以在更高的压力和速度下运行,所以抛光速度比沥青更快。然而,它们并不能像沥青那样“流动”,也不能很好地贴合光学器件的形状。因此,它们只能在较少的表面上工作。

所选择的抛光技术最终取决于被制造表面的最终应用,但重要的是,要有工具来评估所采用技术的差异,量化表面纹理,使这种技术最适合最终应用。

量化表面纹理

有很多方法可以量化光学器件的表面纹理。

Sa 和 Sq – 最简单和最常见的量化表面纹理的方法是通过均方根(Sq)或平均粗糙度(Sa)参数。虽然 Sq 和 Sa 是一个很好的出发点,但是,在测量表面时,它们只能提供部分视图。例如,我们已经看到,不同的抛光工艺可以产生完全不同的表面视觉效果,但它们却显示相同的 Sq 和 Sa 值。从图 4 的表面图图像中可以很容易地看出,这两张图的 Sa 都为 0.22 nm。

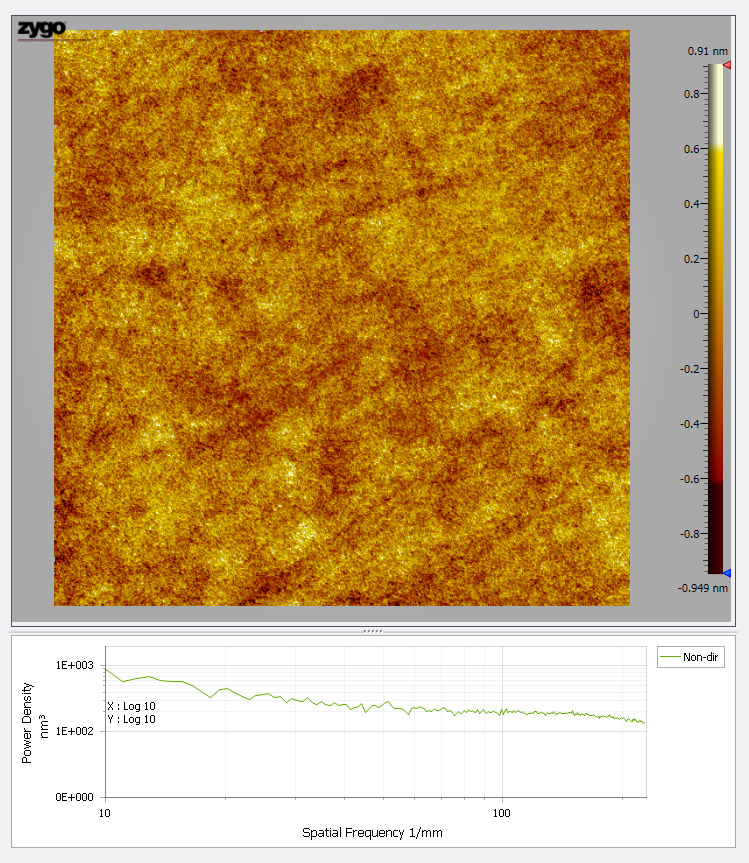

功率谱密度(PSD)图 – 评估光学表面状况的一个非常强大的工具是功率谱密度(PSD)图。PSD 图利用傅里叶处理将表面还原成一定幅度的频率。表面的规则特征会以特定频率的尖峰出现,对应于不同的表面处理方法。每个表面图都可以看作是振幅不同的正弦波的总和。PSD 使用傅里叶分析(一种用三角函数定义周期波形的方法)将表面图还原成这些正弦波。分量波的功率(振幅的平方)与频率呈函数关系。这就可以定量地识别出与频率相关的工艺特征,而这些特征是无法通过简单的粗糙度分析看到的。

通过大孔径干涉仪、CSI 轮廓仪,甚至是最精细的横向原子力显微镜来提供大量形状和波度数据,同样的 PSD 分析可以在很宽的空间频率范围内进行。

再次,图 4 中的图像显示了两个表面形态明显不同的抛光表面,它们是在 ZYGO NewView CSI 轮廓仪上测得的。这两个表面的平均粗糙度值相同(0.2nm Sa),但仔细分析每个表面下面的 PSD 图,可以看出明显的差异。蓝宝石表面,其粗糙度含量以低频波纹为主,在 PSD 的左侧有更多的能量,然后在每 mm 10 到 30 个周期之间迅速下降。而熔融石英则更为均匀,其粗糙度在每 mm 10 至 30 个周期之间线性下降。

图 5 所示的是 PSD 表面的另一个例子,这是一个金刚石车削的光学表面,具有清晰的沟槽结构,这是单点金刚石车削工艺的结果。PSD 显示这种结构的频率为每 mm 45 个周期的峰值。这样的表面对于红外应用来说通常是完全可以接受的,但对于大多数可见光和紫外光应用来说是完全不能接受的,因为这会导致显著的散射和成像退化。

总结

当观察光学器件的表面特性时,很明显,不同的加工和精加工工艺会产生显著不同的效果,选择何种抛光工艺取决于最终的应用。要判断一个表面的好坏,必须清楚地了解光学表面的预期用途,但通过使用 CSI、粗糙度参数和 PSD 分析,光学制造商就拥有了一套强大而灵活的工具,可以优化工艺,生产出性能优越的表面。